Từ năm 2002, ngành công nghiệp đóng tàu của Việt Nam bắt đầu được đầu tư mạnh. Tuy nhiên, mới chỉ đang trong giai đoạn tiếp nhận chuyển giao từ các trung tâm đóng tàu lớn ở Châu Á.

Ngành đóng tàu của Việt Nam còn có các cơ sở đóng tàu thuộc sở hữu của Tổng công ty Hàng hải Việt Nam (Vinaline), Tập đoàn Dầu khí quốc gia Việt Nam và một số tập đoàn và Tổng công ty Nhà nước khác. Cùng với đó là các cơ sở đóng tàu thuộc quản lý của Bộ Quốc phòng, các doanh nghiệp địa phương hay các doanh nghiệp FDI.

Xét về mặt địa lý, Việt Nam có rất nhiều điều kiện thuận lợi để phát triển ngành công nghiệp đóng tàu khi chúng ta có bờ biển dài cùng với vùng đặc quyền kinh tế trên biển Đông rộng hơn 1 triệu km2.

Không chỉ có các điều kiện tự nhiên mà các chính sách của Việt Nam cũng hỗ trợ cho ngành phát triển. Đến năm 2020. Việt Nam đã xác định kinh tế biển là động lực để lôi kéo, thúc đẩy các vùng kinh tế khác phát triển. Từ đó tạo sự chuyển biến cơ bản và toàn diện cơ cấu kinh tế biển theo hướng công nghiệp hóa, hiện đại hóa. Bước đi quan trọng để thực hiện Chiến lược biển đến năm 2022 là phát triển công nghiệp đóng mới và sửa chữa tàu biển. Không chỉ vậy, hiện nay, nhu cầu vận chuyển bằng đường biển cũng tăng cao, nên ngành công nghiệp đóng tàu sẽ có nhiều cơ hội về thị trường.

Quy trình đóng tàu thủy và tính chất nước thải cơ sở đóng tàu

Nguồn gốc phát sinh nước thải từ quá trình đóng tàu thủy của cơ sở đóng tàu

- Từ hoạt động sinh hoạt, vệ sinh. ăn uống của công nhân, cán bộ ở cơ sở

- Nước thải từ các công đoạn sửa chữa: nước dằn tàu, nước thải đáy tàu có chứa dầu từ các khoang máy, cặn dầu thải khi vệ sinh tàu,…

- Nước ballast – nước đặc trưng được bơm vào bồn tàu để giữ thăng bằng

- Nước làm mát cho các thiết bị máy móc, xăng dầu,…

Thành phần và tính chất của nước thải

Nước thải sinh hoạt từ hoạt động hằng ngày của công nhân thường có hàm lượng chất hữu cơ cao. Các chất dinh dưỡng N,P có nhiều trong nước thải chính là yếu tố gây nên hiện tượng phú dưỡng hóa. Ngoài ra nước thải còn chứa hàm lượng dầu mỡ và chất hoạt động bề mặt nhất định cần được xử lý thích hợp

Nước thải sản xuất có chứa một lượng lớn dầu mỡ phát sinh từ công đoạn sửa chữa tàu và nước ballast từ tàu. Các chất rắn silicat trong nước đều không độc hoặc ít. Tuy vậy chất rắn lơ lửng với nồng độ lớn có thể làm tăng độ đục của nguồn nước và gây bồi lắng. Các kim loại nặng trong nước nước thải đặc biệt là sắt có khả năng tích tụ sinh học

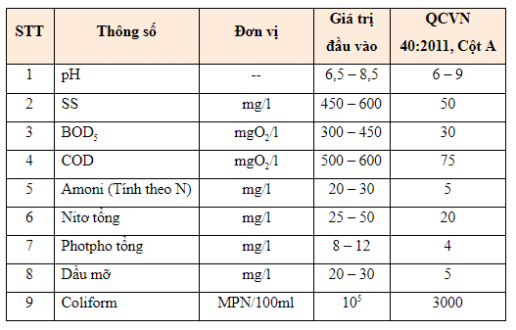

Bảng dưới đây thể hiện một vài thông số cơ bản có trong nước thải cơ sở đóng tàu

Từ bảng tính chất này, ta có thể đưa ra được quy trình xử lý nước thải cơ sở đóng tàu cơ bản. Còn để có được quy trình cà công nghệ chi tiết, phù hợp và xử lý đạt chuẩn, hãy liên hệ GRE-IC để được tư vấn, khảo sát và lấy mẫu phân tích và đưa ra công nghệ xử lý hoàn toàn miễn phí.

Quy trình xử lý nước thải cơ sở đóng tàu

Thuyết minh quy trình xử lý nước thải cơ sở đóng tàu trên

– Nước thải được thu gom bằng đường ống dẫn vào bể thu gom có đặt song chắn rác ở đầu nhằm loại bỏ các rác cặn thô tránh tắc nghẽn đường ống ảnh hưởng đến quá trình xử lý sau.

– Bể điều hòa: giải quyết vấn đề ổn định lưu lượng và tính chất nước thải. Bể điều hòa thường được thiết kế thêm hệ thống thổi khí hoặc máy khuấy trộn nhằm xáo trộn dòng thải, oxy hóa sơ bộ các chất hữu cơ và tránh sự phát sinh vi khuẩn kị khí phân hủy gây mùi hôi thối. Đồng thời bể điều hòa cũng có vai trò là bể chứa nước thải mỗi khi hệ thống dừng lại để sửa chữa hoặc bảo trì. Nước được giữ lại với thời gian lưu đủ để xử lý 10% COD, 10% BOD. Nước thải sau khi được ổn định ở bể điều hòa được bơm qua bể keo tụ – tạo bông.

– Bể keo tụ tạo bông: Do nước thải sản xuất gạch ốp có chứa hàm lượng chất rắn lơ lửng quá lớn, vì vậy cần có bể keo tụ tạo bông. Tại bể keo tụ – tạo bông, nước thải sẽ được hòa trộn với hóa chất keo tụ và trợ keo tụ, các hợp chất lơ lửng trong nước thải sẽ kết cụm lại với nhau tạo thành những hạt có kích thước lớn và dễ lắng hơn.

Đầu tiên nước thải được bơm vào ngăn khuấy trộn. Tại đây hóa chất keo tụ và hóa chất điều chỉnh pH được bổ sung vào tạo điều kiện cho quá trình keo tụ xảy ra. Motor cánh khuấy điều chỉnh ở tốc độ nhanh để hóa trộn đều hóa chất vào nước thải.

Nước thải tiếp đó được dẫn sang ngăn tạo bộng. Tại đây, hệ thống châm hóa chất sẽ bổ sung hóa chất trợ keo tụ (polymer) để nâng cao hiệu quả keo tụ, motor cánh khuấy được điều chỉnh ở tốc độ thích hợp để quá trình tạo bông tiếp diễn, đồng thời tránh làm vỡ bông cặn. Hỗn hợp bông cặn cùng nước thải được dẫn vào bể lắng hóa lý.

– Bể lắng 1: Tại đây các bông cặn lớn sẽ bị lắng theo trọng lực tách ra khỏi dòng chảy, nhằm loại bỏ cặn trong nước. Phần cặn lắng ở dưới đáy bể sẽ được đưa sang bể chứa bùn và xử lý định kỳ.

Cụm bể AO

– Bể Anoxic: dưới tác dụng của hai động cơ khuấy trộn hoạt động liên tục đặt ở đầu và cuối bể tạo điều kiện thuận lợi cho vi sinh vật thiếu khí loại bỏ các hợp chất chứa nitơ có trong nước thải. Việc đặt bể thiếu khí trước bể Aerotank có tác dụng tận dụng nguồn cacbon có trong nước thải nhưng cần tuần hoàn nước từ bể Aerotank về bể Anoxic để xảy ra quá trình khử nitrate hóa chuyển nitơ được diễn ra hoàn toàn. Sau thời lưu nước tại bể thiếu khí, hỗn hợp bùn với nước thải tiếp tục chảy tràn qua bể hiếu khí Aerotank.

– Bể Aerotank: dưới tác dụng của hệ thống phân phối khí đặt dưới đáy bể cung cấp lượng oxy hòa tan cần cho vi sinh vật hiếu khí sử dụng các hợp chất hữu cơ làm chất dinh dưỡng để sinh trưởng và phát triển, đồng thời chất hữu cơ trong nước thải giảm đi đáng kể và xảy ra quá trình nitrate hóa. Lưu lượng nước tuần hoàn từ bể Aerotank về bể Anoxic bằng 1,5 – 2 lần lưu lượng vào bể và được bơm bằng hai bơm nước thải hoạt động luân phiên. Sau thời gian lưu tại bể hiếu khí, hỗn hợp bùn và nước chảy tràn qua bể lắng.

– Bể lắng 2: Tại đây các bông cặn lớn sẽ bị lắng theo trọng lực tách ra khỏi dòng chảy, nhằm loại bỏ cặn trong nước. Phần cặn lắng ở dưới đáy bể sẽ được đưa sang bể chứa bùn và xử lý định kỳ.

– Bể khử trùng: Tại bể khử trùng ta châm chlorine theo liều lượng và nồng độ thích hợp nhằm xử lý các vi khuẩn có hại trong nước.

– Bể lọc áp lực: Ở bể lọc áp lực các hạt cặn còn xót lại trong quá trình xử lý sẽ bị giữ lại khi qua các lớp vật liệu lọc. Vật liệu lọc thường là cát thạch anh, than hoạt tính. Nước sau xử lý đạt QCVN 40:2011/BTNMT

Ưu điểm của công nghệ xử lý nước thải trên:

- Hiệu quả xử lý cao.

- Đáp ứng yêu cầu xử lý nước thải.

- Chịu được sự thay đổi tải trọng và lưu lượng đột ngột.

- Hệ thống hoạt động ổn định.

- Vận hành dễ dàng, chi phí vận hành thấp.

- Chi phí lắp đặt thiết bị được giảm bớt do hệ thống đa phần hoạt động theo chế độ tự chảy.

Thông tin chi tiết xin liên hệ:

CÔNG TY TNHH KỸ THUẬT CÔNG NGHỆ Ý TƯỞNG XANH

NHÀ MÁY SẢN XUẤT : Yên Lạc-Cần Kiệm-Thạch Thất-Hà Nội

VĂN PHÒNG GIAO DỊCH : V11-B03 Khu đô thị The Terra An Hưng phường La Khê Quận Hà Đông – HÀ NỘI

Email: Info.greic@gmail.com

Điện thoại: (+84) 0905491191

Để lại một bình luận