Tổng quan về ngành sản xuất clinker

Clinker là gì?

Clinker hay còn gọi là xi măng chưa nung, là sản phẩm nung thiêu kết ở 1450 độ C của đá vôi – đất sét và một số phụ gia điều chỉnh hệ số như quặng sắt, boxit, cát….

Thành phần gồm 04 oxit chính: CaO (từ đá vôi), và SiO2, Fe2O3, Al2O3 (từ đất sét). Nếu thiếu 1 trong các thành phần trên sẽ được bổ sung bằng các phụ gia điều chỉnh.

Số lượng các khoáng chất và phụ gia khác nhau sẽ quyết định đến tính chất của clinker. Đồng thời, chất lượng của clinker sẽ quyết định tính chất của xi măng. Ngoài ra, trong clinker còn có một số các oxit khác ở hàm lượng nhỏ: MgO, Na2O, K2O.

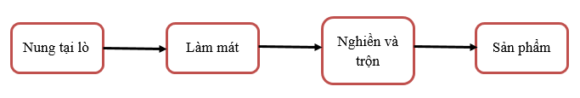

Quá trình sản xuất Clinker:

Nung tại lò: Clinker thường tồn tại dưới dạng khí. Những chất khí này là sự kết hợp với nhau thông qua quá trình nung trong lò nóng. Khi những nguyên tử khí này kết hợp và bám dính vào nhau thì tạo thành những viên bi có màu xám, hình tròn và kích thước vừa phải. Khi được đem ra khỏi lò nung thì những clinker này lại tồn tại dưới dạng rắn và mất hoàn toàn dạng khí ban đầu.

Làm mát: Clinker sau khi được đưa ra khỏi lò nung và có hình dạng viên bi thì bắt đầu quá trình làm mát. Quá trình làm mát này được diễn ra tại ngăn dưới lò nung và đảm bảo nhiệt độ thích hợp nhất cho clinker mang đến hiệu quả như mong muốn.

Muốn làm mát clinker thì bạn phải lưu ý đến không khí cũng như nhiệt độ trong lò. 2 yếu tố này ảnh hưởng trực tiếp đến quá trình làm mát này. Tất nhiên khi quá trình làm mát diễn ra thì sẽ có một lượng không khí nóng tỏa ra từ lò làm mát.

Để tiết kiệm nhiên liệu và gia tăng khí đốt cho lò nung thì người ta tiến hành xử lý và đưa khí nóng này quay trở lại lò nung theo quy trình công nghệ hiện đại. Như vậy, 2 quá trình này bổ sung và hỗ trợ cho nhau tối đa.

Nghiền và trộn: Sau khi quá trình làm mát hoàn tất thì clinker được đưa vào máy nghiền và trộn. Để xi măng được tơi ra, đảm bảo độ kết dính sau này thì người ta sẽ cho thêm một lượng canxi sunfat và đá vôi để nghiền chung cùng clinker trong quá trình này.

Nguồn gốc phát sinh nước thải sản xuất clinker

Nguồn nước thải sinh ra từ sản xuất clinker chủ yếu từ:

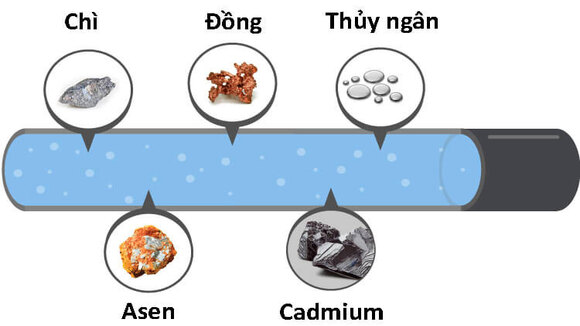

– Nước thải sản xuất: sản sinh trong quá trình khai thác đá, trong quá trình tách cặn ở trạm xử lý nước, quá trình làm mát…Chúng chứa rất nhiều các tạp chất rắn khó phân hủy như sắt, nhôm, silic, chứa váng dầu và 1 lượng cặn lơ lửng có thể gây ảnh hưởng nghiêm trọng tới các vực nước và hệ sinh thái xung quanh.

– Ngoài ra còn có nước mưa chảy tràn qua mặt bằng cơ sở có chứa cặn, đất cát, rác và các tạp chất rơi vãi trên mặt đất.

– Nhìn chung thì ta có thể nhận thấy nước thải sản xuất clinker là nước thải công nghiệp độc hại và cần phải xử lý nước thải.

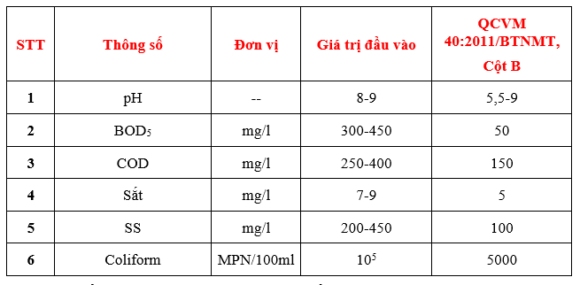

Bảng 1. Bảng thông số nước thải đầu vào

Sơ đồ công nghệ xử lý nước thải sản xuất clinker

Thuyết minh sơ đồ công nghệ xử lý nước thải sản xuất clinker:

– Bể thu gom: Nước thải sau khi qua song chắn rác, các cặn rác thô có kích thước lớn sẽ được giữ lại và đem đi xử lý nhằm hạn chế tối đa sự hư hại hoặc tắc nghẽn các hệ thống bơm, van và hệ thống đường ống. Nước thải sau khi đi qua song chắn rác được tập chung tại hố thu gom, hố thu gom sẽ tập chung nước thải của nhà máy sản xuất Clinker để bơm vào bể điều hòa.

– Bể điều hòa: Trong bể điều hòa, nước được khuấy trộn liên tục nhờ hệ thống phân phối khí để điều hòa nồng độ và lưu lượng nước đồng thời ngăn không cho quá trình lắng xảy ra cũng như sinh mùi. Đồng thời bể điều hòa cũng có vai trò là bể chứa nước thải mỗi khi hệ thống dừng lại để sửa chữa hoặc bảo trì. Nước thải sau khi ổn định ở bể điều hòa được bơm qua bể keo tụ tạo bông.

– Bể keo tụ tạo bông: Tại bể keo tụ-tạo bông, nước thải được đưa vào ngăn khuấy trộn, hóa chất được châm vào bể với liều lượng nhất định, thường là phèn và các chất điều chỉnh pH. Máy khuấy được điều chỉnh với tốc độ nhanh để hòa trộn đều hóa chất và nước thải với nhau. Nước thải tiếp đến được đưa vào ngăn tạo bông, dưới tác dụng của chất hỗ trợ keo tụ và tác dụng của cánh khuấy ở tốc độ chậm, các bông cặn li ti sẽ chuyển động, va chạm, dính kết lại với nhau tạo thành những bông cặn có kích thước và khối lượng lớn hơn gấp nhiều lần ban đầu tạo điều kiện cho bông cặn lắng xuống ở bể lắng.

– Bể Anoxic: Bằng việc sử dụng các chủng vi sinh vật bám dính dạng thiếu khí lên giá thể lọc sinh học. Bể thiếu khí có chức năng xử lý nitrat (trong nước thải dòng vào và dòng tuần hoàn của bể đối lưu), thủy phân các hợp chất hữu cơ phức tạp thành các hợp chất hữu cơ đơn giản, xử lý một phần các hợp chất hữu cơ thành CO2, H2O, CH4, H2S, sinh khối mới…

Hàm lượng BOD giảm đáng kể sau khi qua bể này. Nước sau khi đi qua bể Anoxic được đưa sang bể Aerotank để thực hiện quá trình xử lý hiếu khí.

– Bể Aerotank: Tại bể này, oxy được cung cấp qua hệ thống cấp khí, vi sinh vật hiếu khí sẽ sử dụng oxy để phân hủy phần lớn các hợp chất hữu cơ có trong nước thải. Hệ sinh vật hiếu khí dính bám trên hạt mang (giá thể), tạo thành lớp đệm vi sinh chuyển động xáo trộn trong nước thải làm tang khả năng tiếp xúc giữa vi sinh với hợp chất hữu cơ, do đó hiệu quả xử lý chất hữu cơ của bể này cao gấp nhiều lần so với phương án sử dụng bùn hoạt tính truyền thống. Kết quả của sự phân hủy chất hữu cơ là tạo ra các chất vô cơ đơn giản như là CO2, H2O, NO3-… và sinh khối mới. Nước sau khi qua bể Aerotank tiếp tục được luân chuyển qua bể hồi lưu.

– Bể hồi lưu: Nước sau khi qua bể Aerotank vẫn còn thành phần nitrat cao (do quá trình oxy hóa amoni tạo thành) cần được xử lý nhờ hệ vi sinh vật thiếu khí, giúp xử lý hiệu quả nitrat. Nước từ bể hồi lưu chảy qua bể lắng.

– Bể lắng: Tại bể lắng các bông cặn sẽ lắng xuống đáy bể nhờ tác dụng của trọng lực. Phần nước trong ở bên trên sẽ tràn qua máng răng cưa và chảy vào bể khử trùng để loại bỏ vi sinh vật trong nước thải.

Bùn cặn thu được tại đáy bể lắng định kỳ được bơm về bể chứa bùn nhờ bơm bùn đặt chìm.

– Bể chứa bùn: Bể chứa bùn có nhiệm vụ lắng và chứa cặn (hay còn gọi là sinh khối) hình thành từ quá trình chuyển hóa các chất hữu cơ có trong nước thải từ bể xử lý sinh học. Ngoài ra, môi trường trong bể chứa bùn được duy trì trong điều kiện thiếu khí. Điều này giúp loại bỏ Nitrat trong nước tuần hoàn bơm từ bể lắng cơ học về.

– Bể khử trùng: Bể này có tác dụng loại bỏ các vi sinh vật gây bệnh ra khỏi nước bằng hóa chất khử trùng như: Clo, Javen…

Nước thải sản xuất clinker sau xử lý sẽ đạt QCVN 40:2011/BTNMT trước khi thải vào nguồn tiếp nhận.

Thông tin chi tiết xin liên hệ:

CÔNG TY TNHH KỸ THUẬT CÔNG NGHỆ Ý TƯỞNG XANH

NHÀ MÁY SẢN XUẤT : Yên Lạc-Cần Kiệm-Thạch Thất-Hà Nội

VĂN PHÒNG GIAO DỊCH : V11-B03 Khu đô thị The Terra An Hưng phường La Khê Quận Hà Đông – HÀ NỘI

Email: Info.greic@gmail.com

Điện thoại: (+84) 0905491191

Để lại một bình luận